Cuando a una empresa le va bien es muy reconfortante, aunque el crecimiento también implica ciertos retos. «Nuestra infraestructura logística estaba a punto de estallar. Nuestro antiguo almacén, fundamentalmente manual y con una capacidad de solamente 1.500 palets, ya no podía afrontar un incremento de ventas anuales en algunos casos superior al 20 %», explica Andreas Prey. A sus 33 años es el director de logística de PSZ electronic GmbH en Vohenstrauss, en el distrito de Neustadt an der Waldnaab, en el Alto Palatinado. La empresa fabrica y monta cables y sistemas de calefacción y ventilación, ingeniería mecánica y de fabricación, herramientas y vehículos especiales para la construcción, así como productos para líderes del mercado de la tecnología médica. PSZ electronic da empleo a unas 1.000 personas en todo el mundo, con centros de producción distribuidos por Alemania, la República Checa, Albania y Túnez.

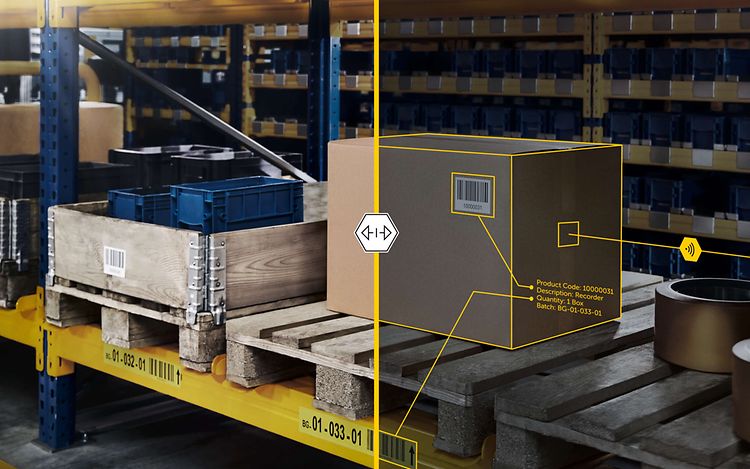

El centro logístico de Vohenstrauss es donde converge todo: es el núcleo central diseñado para supervisar el movimiento de todas las materias primas y los productos acabados. El centro logístico no solo controla el flujo de materiales entre los diferentes centros de producción, sino que también suministra a determinados clientes. Es una tarea bastante exigente. «Actualmente nuestra cartera se compone de varias decenas de miles de productos que se tienen que empaquetar y etiquetar con una gran diversidad de variantes, según las especificaciones del cliente», dice Prey. Para conseguirlo, la empresa utiliza códigos QR. En términos de densidad de información, estos códigos bidimensionales con su matriz de cuadros blancos y negros tienen una gran ventaja con respecto a los códigos de barras, más simples, como los códigos EAN o NVE utilizados habitualmente logística.

El cliente se convierte en socio

En su búsqueda por una nueva solución logística más eficiente Prey buscó el consejo de un experto: «Dado que Jungheinrich es uno de nuestros clientes, nos pusimos rápidamente en contacto con nuestros colegas para averiguar qué método de expansión del almacenamiento y qué conversión del sistema serían los mejores para nuestras necesidades», recuerda Prey

«Lo que preguntamos fue: ¿Cómo se puede aprovechar mejor el espacio existente para conseguir la máxima capacidad de almacenamiento? Y sin olvidar: ¿Cómo garantizar que podamos reaccionar con flexibilidad a los retos del futuro?» comenta Prey.

El resultado del asesoramiento brindado y de todo el proceso de planificación del proyecto con los expertos de logística de Jungheinrich de Baviera fue una reconstrucción completa del almacén. El almacén convencional de pasillo ancho fue sustituido por un almacén semiautomático de pasillo estrecho con capacidad para más de 5.000 palets. Para mejorar la eficiencia de la preparación de pedidos, la seguridad y la ergonomía, el sistema se diseñó en forma de estanterías cruzadas con una profundidad de 800 mm. En las estanterías trabajan dos carretillas de gran altura EKX 410. Las apiladoras van equipadas con guiado inductivo, terminales, escáneres y navegación en almacén, y el personal del almacén de PSZ las pueden conducir intuitivamente con extrema fiabilidad. Lo único que se necesita es pulsar un botón para que el sistema de navegación en almacén conduzca la carretilla hasta su destino. Se recoge toda la información en el Sistema de Gestión de Almacenes de Jungheinrich (WMS serie 2). Incluso esta variante básica del WMS es capaz de sincronizar todo el flujo de materiales y de información. Esto permite que el almacén tenga una gestión y control óptimos. Finalmente pero no por eso menos importante, el software se puede adaptar con gran flexibilidad a los cambios del almacén, gracias a un gran número de módulos diferentes, lo que lo hace estar preparado para el futuro.

Apoyo óptimo para los procesos de almacenamiento y desalmacenamiento

«Este sistema» dice Prey «eleva nuestra infraestructura logística a un nivel completamente nuevo. Con el nuevo almacén podemos mapear y gestionar perfectamente los procesos de almacenamiento y desalmacenamiento de todos nuestros productos. Y eso puede significar el movimiento de europalets estándar, contenedores de rejilla, cajas de cartón y contenedores para la preparación de pedidos de piezas pequeñas», explica Prey, haciendo referencia a la enorme variedad de productos y la gran diversidad de necesidades resultante, en términos de empaquetado y dimensiones de paquetes. Por ejemplo, un juego de cables de PSZ puede medir ocho metros de longitud o apenas unos centímetros.

El traslado del almacén antiguo al nuevo se realizó en los días de Año Nuevo de 2016/2017. «Deliberadamente, quisimos hacer un cambio radical y completar el traslado del almacén antiguo al nuevo en un solo día» dice el jefe de logística de PSZ. «Fue un trabajo en equipo fantástico». Durante cuatro semanas en diciembre todos los implicados trabajaron conjuntamente, tanto los empleados de PSZ como sus colegas de Jungheinrich. Para Prey era fundamental implicar desde el principio a los empleados en el proyecto, pues al final tendrían que manejar ellos el sistema. «El sistema es fácil de entender y uno puede familiarizarse rápidamente con sus diversas funciones», dice Prey.

«A nuestros empleados el nuevo almacén de pasillos estrechos y el WMS Serie 2 les gustaron desde el primer momento. Desde el punto de vista de los empleados, el nuevo almacén semiautomático no solo simplifica sus procesos de trabajo, sino que los hace mucho más transparentes, lo que les permite entender mejor su papel en la organización en su conjunto. A su vez esto les ayuda a identificarse con su trabajo».

Mejor visión general y un proceso de órdenes end-to-end

El especialista en logística está especialmente satisfecho porque la calidad del trabajo de cada empleado ha mejorado significativamente con la construcción del nuevo almacén. Prey explica cómo han mejorado las cosas: «Mientras que en el almacén antiguo los empleados dedicaban muchísimo tiempo a buscar un producto concreto, ahora saben en todo momento qué cantidad del producto deseado pueden encontrar en qué localización, gracias a la función de gestión de almacén a tiempo real. La solución de radiotransmisión de datos combinada con el sistema de gestión de almacén WMS Serie 2 de Jungheinrich, crea el entorno perfecto. Por primera vez el procesado de las órdenes se hace sin papel. El resultado es una visión mejor, más transparencia y un proceso de órdenes end-to-end. El trabajo es mucho más eficiente y sencillo, y la tasa de errores se reduce al mínimo».

Andreas Prey

Gerente de logística de PSZ electronic GmbH, en Vohenstrauss, provincia de Neustadt

«El almacén semiautomático y el WMS nos permiten coordinarnos mejor con nuestras plantas de producción en todo el mundo y con nuestros clientes.»

Sistemas logísticos cada vez más ambiciosos

«El almacén semiautomático y el WMS nos permiten coordinarnos mejor con nuestras plantas de producción en todo el mundo y con nuestros clientes y sus necesidades», destaca Prey. «Gracias a la digitalización y a nuestro diseño intralogístico integral e inteligente, ahora somos capaces de realizar procesos logísticos mucho más sofisticados que en cualquier tiempo pasado». Es un gran éxito. «Todos los que nos visitan aquí en Vohenstrauss quieren ver esta nueva instalación. Nos gusta acompañarlos en una visita, el almacén tiene un aspecto fantástico y realmente impresiona a los visitantes».

El jefe de logística Andreas Prey está entusiasmado con la cooperación con el equipo de expertos de Jungheinrich: «Todo fue perfecto desde el primer momento: desde la fase de planificación, pasando por la fase de implementación, hasta la fecha del inauguración y la fase de arranque, supervisada por los expertos de Jungheinrich». En este sector una cooperación tan intensa es rara, y no puede darse por sentada. La fecha más importante para Prey fue el día del cambio, el 2 de enero de 2017: «Todo funcionó como habíamos previsto, el paso de la intralogística a un nivel totalmente nuevo, sin sobresaltos. Ahora ya estamos preparados para el futuro. Las cosas no podrían haber ido mejor. Para cualquier cosa que el futuro nos depare en términos de crecimiento y nuevas necesidades del cliente, estaremos preparados».